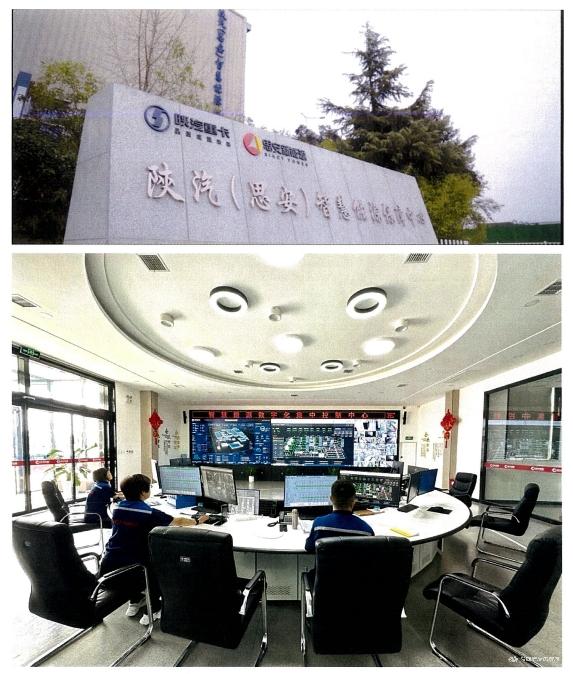

思安新能源股份有限公司 汽车装备制造业智慧能源数字化平台系统应用项目

2025-02-11 15:00:12 来源:西安节能协会 字体: 默认 大 超大

项目名称

汽车装备制造业智慧能源数字化平台系统应用项目

项目业主单位

陕西重型汽车有限公司

项目实施单位

思安新能源股份有限公司

主要建设或改造内容

本项目“汽车装备制造业智慧能源数字化平台系统应用示范项目”,为实现集中化管理托管运营项目、实现全项目上线,合理调度实现能源系统的运行优化和高效利用,拟建立多用户集中监控调度中心,实现各用能单位能源系统实时监视、集中调度,远程操作、智能诊断、专家分析,在保障安全供能的基础上,最大限度地实现能源系统智能化最优化运行,最大化降低动力能源系统运行成本。同时,打造基于互联网+的陕西省首个商用车制造企业能源数字化综合能源服务项目。

项目建设期为2020年11月—2023年10月共36个月,项目总投资3000万元,为企业自筹。

项目技术方案

本项目拟在西安市高新区锦业路1号SOHO同盟第2幢4层建设多用户能源集中监控调度中心,部署智慧能源数字化平台系统,实现在运营项目各项能源及介质的智能管控、降本增效;拟对位于西安经开区泾渭新城陕汽大道1号的示范企业陕西省重型汽车有限公司供配电、自来水、空压站、天然气、热力、空调、污水等能源站进行升级改造,建设智慧能源站;采用星型网络结构+双冗余环网结构实现分级布局,构建整个厂区工业网络通讯系统;在厂区内建设动力监控子站,分区域对各区动力能源系统进行远程集中监控,打造基于互联网+的陕西省首个商用车制造企业能源数字化综合能源服务项目。

1.智慧能源站建设

1) 智慧变电站建设

在厂区3个10KV开闭所、18个车间低压配电室增设带通讯功能的智能仪表和计量电表,通过远程终端与电力子系统建立链接,精细化到用能末端,实现电力系统及相关设备设施的遥测、遥信、遥控、遥调四遥功能。同时,将电力数据集中到智慧能源管理系统中进行大数据分析,分别在能源供应侧和用能侧建立数据监控、运行分析、智能告警、信息管理等模块,实现故障预警、负荷预测、智能调度、运维管理、智慧报表、资产管理、人员管理等功能。

智慧变电站建设主要设备包括多功能电力计量仪表19块,变压器智能温度仪26个,低压框架断路器通信模块27个,智能温湿度传感器23个,通信管理柜23套。

2) 智慧空调站建设

厂区共有销售公司4S店、研究院、中区3个空调站,对空调站主机及相关辅助设备进行自动化升级改造,实现主机、冷冻冷却水泵远程监控,频率自动调节,采取温控控制策略,监测末端用户温度变化与能源站制冷机组、循环水泵、冷却塔实现连锁控制。

智慧空调站建设主要设备包括制冷机主机通讯模块7个,水压压力传感器19个,温度传感器12个,电动阀18个,液位计3个,蒸汽流量计1个,仪表箱2套,PLC控制柜3套。

3) 智慧空压站建设

厂区设置中区、北区2个空压站,根据空压站各空压机运行情况,中区3台空压机的加载率相对较低(分别为56.67%,54.03%,66.67%),北区6台空压机的加载率普遍在49.17%~73.06%,卸载率偏高,通常情况下设备卸载时只做功,不产气,并且卸载时能源能耗占到加载运行时能耗的30%~35%,因此卸载时段造成能源浪费,通过空压站自动化升级改造,建设智慧空压站,合理优化调整空压机源端出力与末端生存用能相匹配,从而提高空压机的出力,减少不必要的能源浪费,预计可优化提高每台设备加载率,运行负载率不低于80%。

智慧空压站建设主要设备包括空压机本体通信模块21个,空压气压力传感器42个,温度传感器6个,电动阀32个,液位传感器2个,流量结算仪2套,露点检测仪2套,流量计22套,仪表箱37套,PLC控制柜2套。

4) 智慧热力站建设

对厂区4个热力站进行自动化升级改造,通过新增或者完善蒸汽系统的计量、监测、调节等仪表阀门,实现热力系统实时监控、远程操控、自动调节、能效分析等功能,同时,及时发现系统异常、优化运行工况,提高换热效率,降低凝结水回水温度,提高凝结水利用率,从而降低系统能耗。

智慧热力站建设主要设备包括蒸汽电动调节阀4个,蒸汽流量计4个,凝结水流量计3个,压力传感器19个,温度传感器12个,液位计4个,PLC控制柜4套,蒸汽流量计算仪4,蒸汽智能流量计13个,仪表箱12个。

5) 智慧污水站建设

将厂区5个污水站现有监控系统通过通信管理柜和通讯网关接入就近的动力监控子站,完成数据实时上传和在线监控功能。

智慧污水站检核主要设备包括电磁流量计5个,通信管理柜3个,通讯网关2个。

6) 智慧自来水站建设

厂区共有2个自来水站,对自来水泵控制系统进行升级改造,增加相应的智能检测仪器仪表,实现系统实时在线监控、远程操控、分级计量、水泵频率动态自动调节及能效分析等功能,完成智慧自来水站的建设。

智慧自来水站建设主要设备包括水压压力传感器3个,PLC控制柜2套,智能水表6块,仪表箱5套。

7) 天然气系统改造

对厂区11个天然气辐射采暖器控制箱进行自控改造,实现点火器远程启停控制、真空泵运行状态及设备安全运行信息的实时监测。天然气计量表处分别加装摄像头,视频采集读取天然气计量仪表的数据进行远传至集控室,实现实时计量、在线监测、自动形成统计分析报表等功能。

天然气系统改造主要设备包括PLC控制柜11套,调压箱摄像头采集20套。

8) 智能视频监控设备

在能源站内增设视频监控设备,重点能源站及重点设备处增设红外热成像摄像头及温感烟感报警器,在动力监控子站内设置视频客户端及视频存储服务器。

智能视频监控主要设备包括视频客户端2套,视频存储服务器1套,数字高清摄像头45套,感温感烟火灾报警器、红外热成像摄像头各40套,视频UPS 29套。

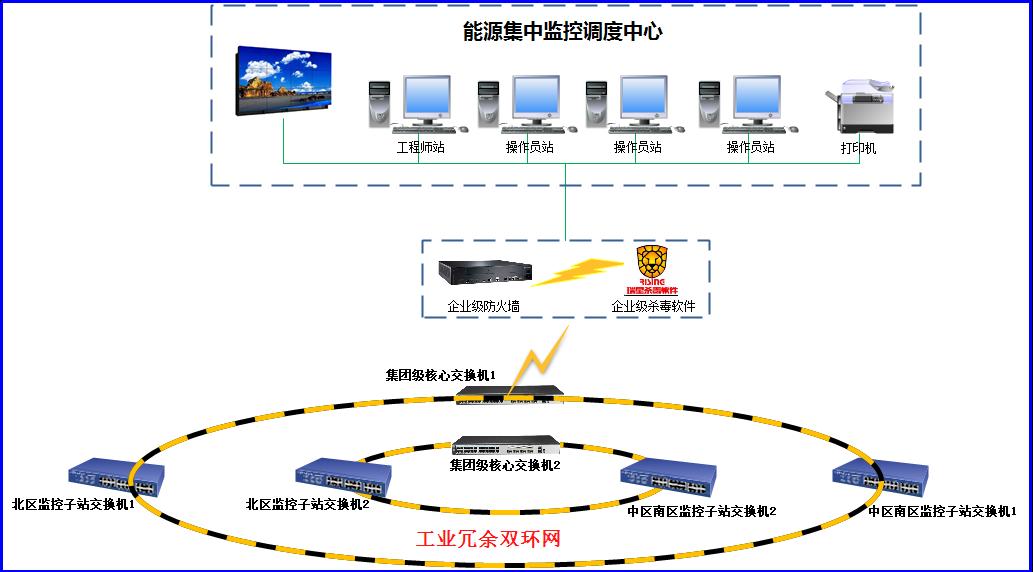

2. 网络通信系统搭建

整个厂区工业网络采用星型网络结构+双冗余环网结构实现分级布局,各区域站级动力监控子站对其所管辖监控的动力能源系统数据通讯采用星型网络结构实现;各区域站级动力监控子站与能源集中监控调度中心间数据通讯采用工业双冗余环网结构实现。其中各区站级动力监控子站有区域管理交换机2台,各子站现场分别设有本地通信管理柜,智慧能源集中监控调度中心本地通信管理柜为一级网络单元,各区站级动力监控子站为二级网络单元,设有2台核心交换机为三级网络单元。

能源集中监控调度中心系统网络拓扑图如下图所示:

站级动力监控子站系统网络(以中区南区集中监控子站为例)拓扑图如下图所示:

同时,将在各个能源站房、能源监控子站、巡检站点、智慧能源集中监控调度中心等需要系统无线内网覆盖的区域内部署内部无线AP,实现无线网络覆盖,用于连接智慧能源管理平台移动端APP,方便运维操作人员通过移动APP完成与智慧能源管理平台信息交互以及工作流程管理审批等。无线Wifi网络覆盖拓扑图如下:

3. 动力监控子站建设

根据示范厂区动力站房与车间分布位置,北区、中区(南区与中区合并为一个子站)共设立两个站级动力监控子站,分区域对各区动力能源系统进行远程集中监控,能源集中监控调度中心设立于中区,对厂区动力能源系统进行远程集中监控调度管理。

拟设置工程师站4套,工业级交换机4套,核心交换机2台,数据库SQL Server 2套,SCADA软件4套,AC控制器1套,无线AP 40套,APP应用程序服务器2套。

4.多用户能源集中监控中心建设

多用户能源集中监控调度中心是能源管理的总调度指挥中心,主要进行各能源子系统、各站房能源数据、设备运行数据的实时采集和在线监测、设备的远程集中调度、视频监控、数据统计、数据分析、数据管理等,并对能源设备及能源使用期间所发生异常或故障报警状况给予声光报警提示并形成事件记录日志,以便后续方便查询。

本项目拟将公司现有能源托管项目能源数据通过远程云交换,将数据传输至多用户能源集中监控调度中心,实现远程实时、在线、统一、现场无人值守的管理与运维。

拟设置工程师站2套,操作员站6套,购置液晶拼接显示屏35台,拼接处理器35台,拼接控制软件1套,解码图控处理器 1台,数据服务器7套,核心交换机2台,数据库SQL Server 2012 标准版3套,SCADA软件8套,部署智慧能源数字化平台系统软件1套等。

效果示意图

5.智慧能源数字化平台系统整合开发部署

项目设置多用户能源集中监控调度中心,部署一套智慧能源数字化平台系统,主要包括数字化大屏、能源可视化、资产健康管理、运行监测、运维管理、计量结付、智能优化等功能模块,具体如下:

数字化大屏:基于3D建模技术,全景式呈现用能概况、用能统计、能效分析、物联统计等报表情况。

能源可视化:以多样化的形式提供用能账单、用能分析、用能诊断、能效分析、负荷预测、智能报告等功能。

资产健康管理:进行CIM标准化建模,建立设备设施健康档案,实现全生命周期跟踪的闭环管理。

运行监测:对供配电系统、空调系统、热力系统、空压系统、天然气系统、自来水系统、污水系统运行工况实施全景式集中监测。

运维管理:包括管理专栏、工单管理、人员管理、设备管理、运维计划、故障异常告警、统计分析、一键通告等功能。

计量结付:包含能源账单、异常告警、客户管理、表计管理、费价模型、线/管损、通知公告等模块,实现计量结付全流程业务闭环,提升管理运营效率。

智能优化:通过“综合优化 — 站内优化 — 机组优化”分层计算模型,实现以经济性最优为目标的供需动态平衡。

项目经济、环境和社会效益

本项目将实现各类能源供应系统、服务管理系统实现全数字化、智能化、透明化管理,实现动力能源系统7*24小时无人值守的远程运行监视,设备故障报警,预防性检修,能有效降低综合管理成本,降低设备运行成本,实现系统节能收益。

有效降低综合管理成本

通过智慧动力管理系统平台可以有效将现有在运行第三方系统数据通过数据通讯,集中在智慧能源动力运行管理系统平台进行数据可视化展示,并与相应智慧能源管理板块进行数据关联,可以极大程度上为企业节约劳动力成本,预计节约空间不低于10%。

降低设备运行成本

通过智慧动力管理系统平台的设备全生命周期管理系统,可以对在线运行设备实施在线监测,并按照周、月、季、年,对设备运行工况形成阶段性评估报告,并通过设备故障率和运行小时数,针对每台设备进行缺陷前置预测,并制定相应的运维保养计划,提升设备运行寿命的同时,提高设备出力。同时提高各系统运行的智能化程度,通过标准化作业程序可有效降低设备大、中修频度,降低设备及系统维修维护成本,避免运维事故发生。设备故障预判、运行情况诊断、全生命周期智能运行管理,预计可降低5%~8%的运维管理成本。

节能收益

通过智慧动力管理系统大数据分析,及人工智能算法,为企业提供节能改造理论数据支撑,结合专家远程诊断系统提供可实施的节能建议措施,向企业免费推荐系统节能改造实施方案,并指导实施。

建立需量预测、经济均衡排产模型,采取电力系统需求侧响应、柔性负荷控制、储能调节等手段,最大限度地平滑负荷曲线,提高终端用电效率,优化资源配置,降低实时需量,节约基本电费,实现最小成本电力服务。另外,采取经济生产分析、基础能耗管控等手段,合理计划用能,经济优化生产节拍,提高系统效率,实现削峰填谷,有效避免浪费,降低能源消耗成本。

通过对供配电、热力、天然气、自来水计量系统进行改造升级,实现对全厂三级(即车间级)负荷及用能点进行在线监测、数据采集和统计分析,并对负荷进行全面分类,指导并监督全厂非生产能耗指标消纳,有效避免能源浪费,控制基础能源消耗量。

预计综合节能率5%左右。改造完成后单位产品能耗降低至268.27千克标准煤/辆车,按年产7.5万辆计算,实现节能量0.84万吨标准煤/年,二氧化碳减排量2.06万吨/年。

从管理层面来说,本项目建成后,还可提升能源服务品位,使运营管理高效化、智能化,助力“双碳目标”落地。具体如下:

1) 提升服务品位

通过智慧能源管理平台,主动参与用户端管理实现供需动态匹配和实时优化,提高系统运行效率,减少管网系统损耗。

在系统的控制环节中,通过构造闭环运行系统,实现供能效果,达到安全运能的标准,完全满足客户需求。由于自控系统具有自学习的功能,所以可以不断提高能源的利用技术和水平,最终实现节能、高效、安全的运行模式。

增强与企业之间的黏性沟通,提高工作效率和服务质量,提升项目整体品质,打造智能工厂、智慧动力,有助于树立项目甚至企业的标杆形象。

2) 智慧运营、智慧生产

由被动运维升级为主动运维,系统将通过APP端、电脑端等终端应用将有效提升运营过程透明化监控、规范化管理,有效简化项目甚至总公司运营管理流程,实现项目高效化运作。

为管理层提供各类能源账单、能源报告及降本增效建议,作为运营管理决策依据。

控制系统主动介入末端的用能户管理。区别常规项目以销定产模式,从负荷分析入手主动参与用户性能管理。实现能源在计划、生产、使用等四个环节的综合管控,为节能诊断提供大数据支撑,使节能达到有的放矢,有据可依,有理可查。

本项目提供的能耗指标分解体系,为汽车装备制造业能源系统的定量管理提供了重要的工具。本项目是将“智慧运营、智慧管理”运用于企业实际生产过程中,对高耗能企业产业“节能降耗,绿色生产”真正落到实处,具备良好的普适性和可迁移性,让“运营人员更加省心,管理人员更加放心”,符合“智慧生产”的发展趋势。最终实现五大目标,即“两高三低”。“两高”指综合能源效率提高、综合供能的可靠性提高。“三低”指综合能源系统运行成本降低、碳排放水平降低、空气污染物排放水平降低。

3) 增加就业

本项目实施过程及后续运营过程,需要大量管理、运营人才,预计可增加岗位40人以上。

推荐文章