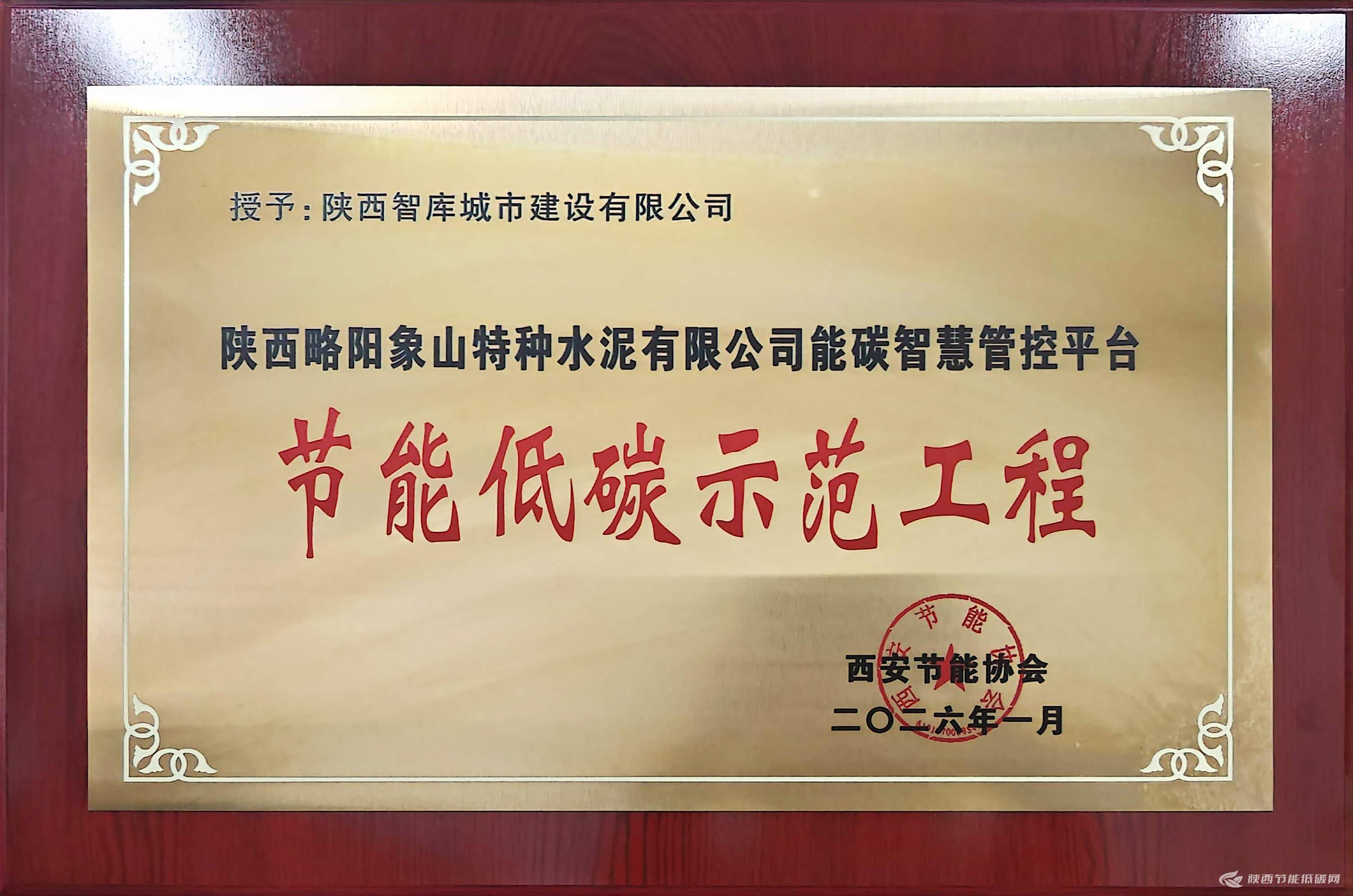

陕西略阳象山特种水泥有限公司 能碳智慧管控平台

2026-02-04 14:23:24 来源:西安节能协会 字体: 默认 大 超大

项目名称

陕西略阳象山特种水泥有限公司能碳智慧管控平台

项目业主单位

陕西略阳象山特种水泥有限公司

项目实施单位

陕西智库城市建设有限公司

节能量(吨标准煤/年)

500吨标准煤/年

主要建设或改造内容

本项目为陕西略阳象山特种水泥有限公司能碳智慧管控平台的新建项目。项目总投资185万元,于2025年7月建成投用。

主要建设内容

1. 全面感知网络建设:新增及升级智能电表、流量计、环境监测微站等传感设备68台套,构建覆盖能源、碳排放及环境指标的精准计量体系。

2. 软件平台开发部署:构建“1+3”软件体系,即1个平台基础底座,以及核心功能模块、综合展示大屏模块、移动APP模块3大应用板块。

3. 边缘与中心基础设施建设:部署3台边缘计算网关,强化本地数据处理与控制能力;搭建包含服务器、存储、网络及安全设备的中心机房。

4. 系统集成与数据治理:完成与DCS、CEMS、煤质化验等生产系统的深度数据对接,形成统一的能碳数据资源池。

5. 运维体系与团队培养:建立基于平台的数字化运维管理流程,并为公司培养专业的平台运营团队。

项目技术方案

1. 项目概述

本项目旨在为略阳水泥构建一个“感知精准、分析智能、管控闭环、展示直观”的一体化能碳智慧管控平台。项目以《2023年能源审计报告》为基准,致力于解决能源管理粗放、碳排底数不清、优化依赖经验等核心痛点。平台采用“云-边-端”协同的先进技术架构,通过物联网、大数据、人工智能及数字孪生等技术,实现对企业能源流、碳流、业务流的深度融合与智能化管控。最终目标是实现能源成本与碳排放强度的双降,将企业打造为区域水泥行业数字化能碳管理的标杆。

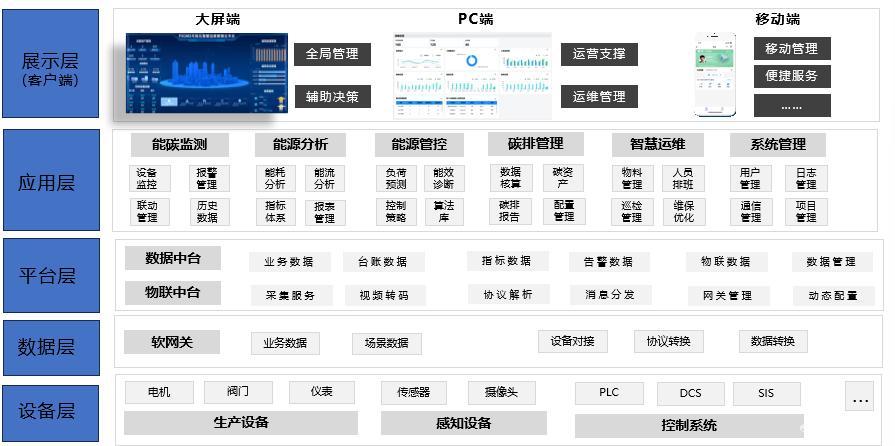

2. 系统总体架构

平台采用分层解耦、模块化设计,确保系统的开放性、稳定性与可扩展性。

· 设备感知层:由本项目部署的68台套智能传感设备构成,是系统的“神经末梢”,负责全面采集电、煤、水、压缩空气的消耗数据,以及烟气排放、厂界环境等关键参数。

· 数据计算层:在原料、烧成、成品等车间部署3台高性能边缘计算网关,作为“局部神经中枢”。负责协议解析、数据就地处理、实时告警,并执行来自平台的控制策略,保障系统响应的实时性与可靠性。

· 平台服务层:作为系统的“大脑”,基于企业私有云部署。核心是能碳智慧管控平台底座,它集成了数据中台(负责数据融合与治理)和物联中台(负责设备连接与管理),为上层应用提供统一、标准的数据服务和算法支撑。

· 智慧应用层:作为系统的“指挥中心”,面向不同用户提供专业化应用。本层严格划分为三大模块:

核心功能模块群:包含能碳监测、诊断分析、智能管控、碳排管理、运维管理五大功能,是平台业务逻辑的核心。

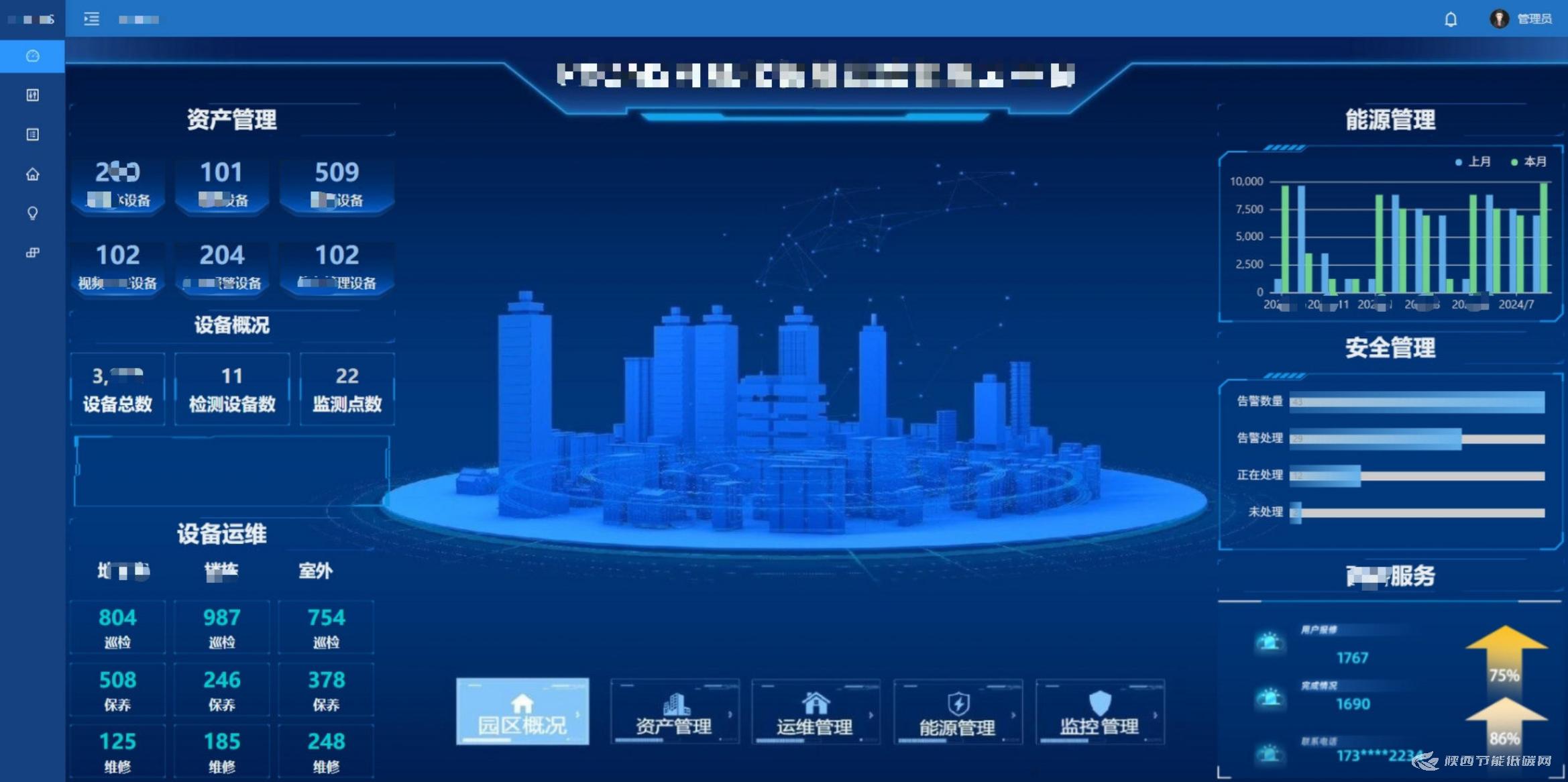

综合展示大屏模块:专为领导决策与监控中心设计的独立可视化系统,提供宏观、直观的数据呈现。

移动APP模块:为现场管理人员提供的移动办公与巡检门户,实现信息随身行。

· 交互展示层:支持PC工作站、监控大屏、个人手机/平板等多种终端访问,满足不同场景下的交互需求。

图1:系统五层架构图(设备层→数据层→平台层→应用层→展示层),支持多协议接入与全流程管理

3. 功能模块

3.1 核心功能模块群

此模块群是平台日常运营与深度优化的操作核心。

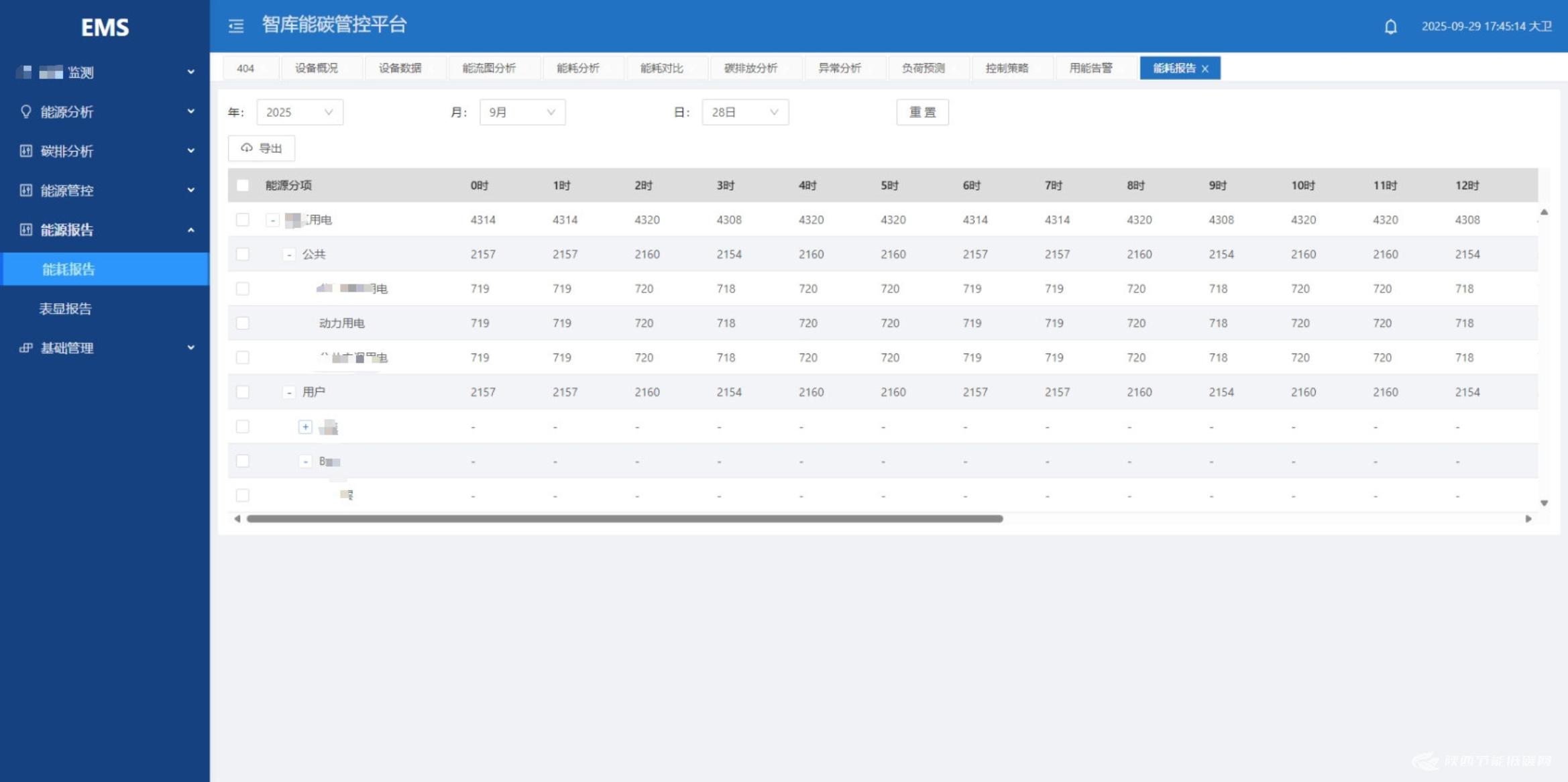

· 能碳监测模块:

功能:实现全厂电、煤、水、气等能源介质,以及CO₂、SO₂、NOx、粉尘等排放与环境指标的7x24小时实时监视。

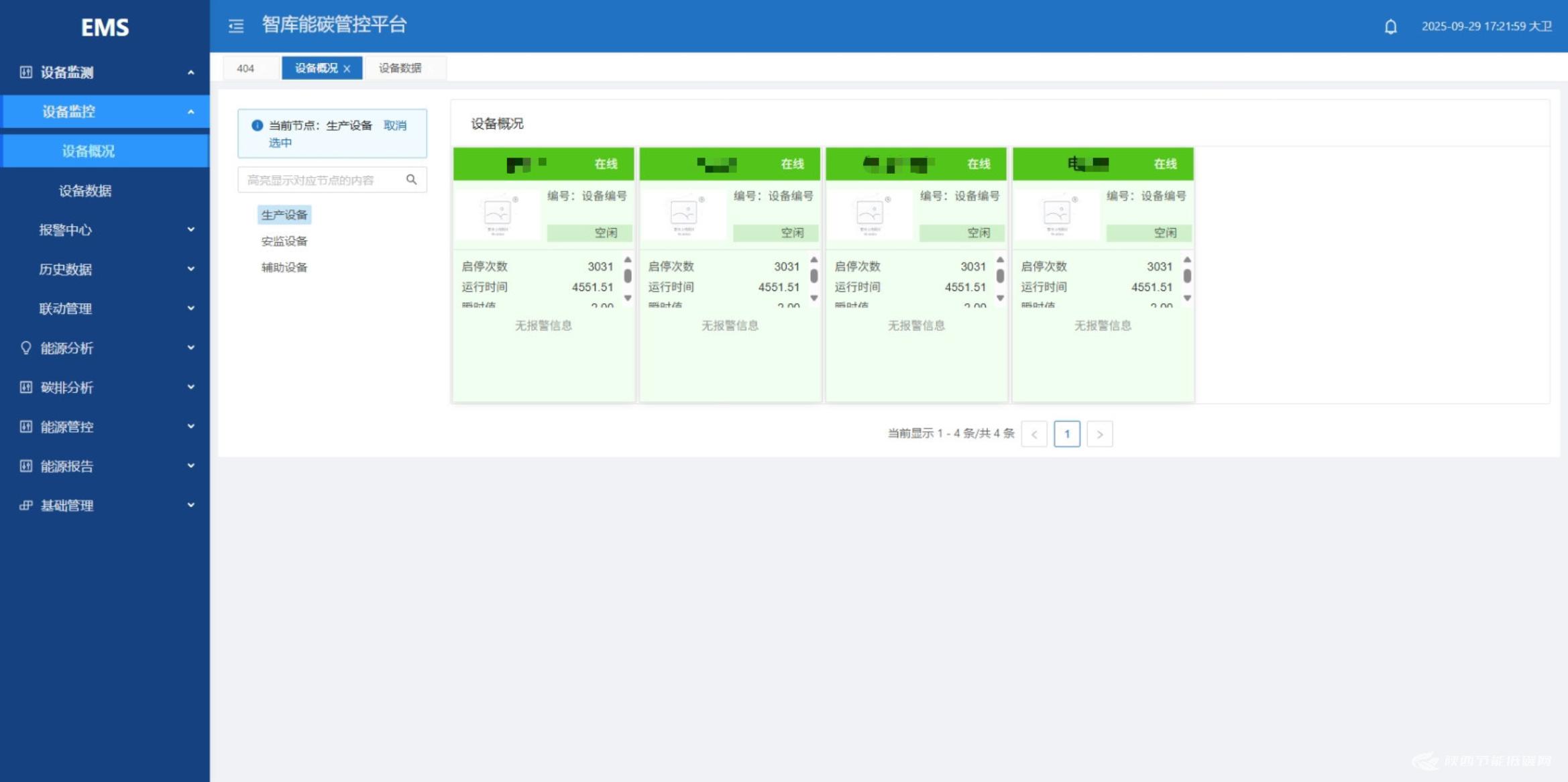

子模块--设备监控:建立全厂计量设备与关键工艺设备的数字台账,支持设备概况一览与历史数据追溯。

子模块--报警中心:实现多级(如预警、报警、事故)实时报警管理,并通过声光、短信、APP推送等方式通知,支持历史报警的统计与分析。

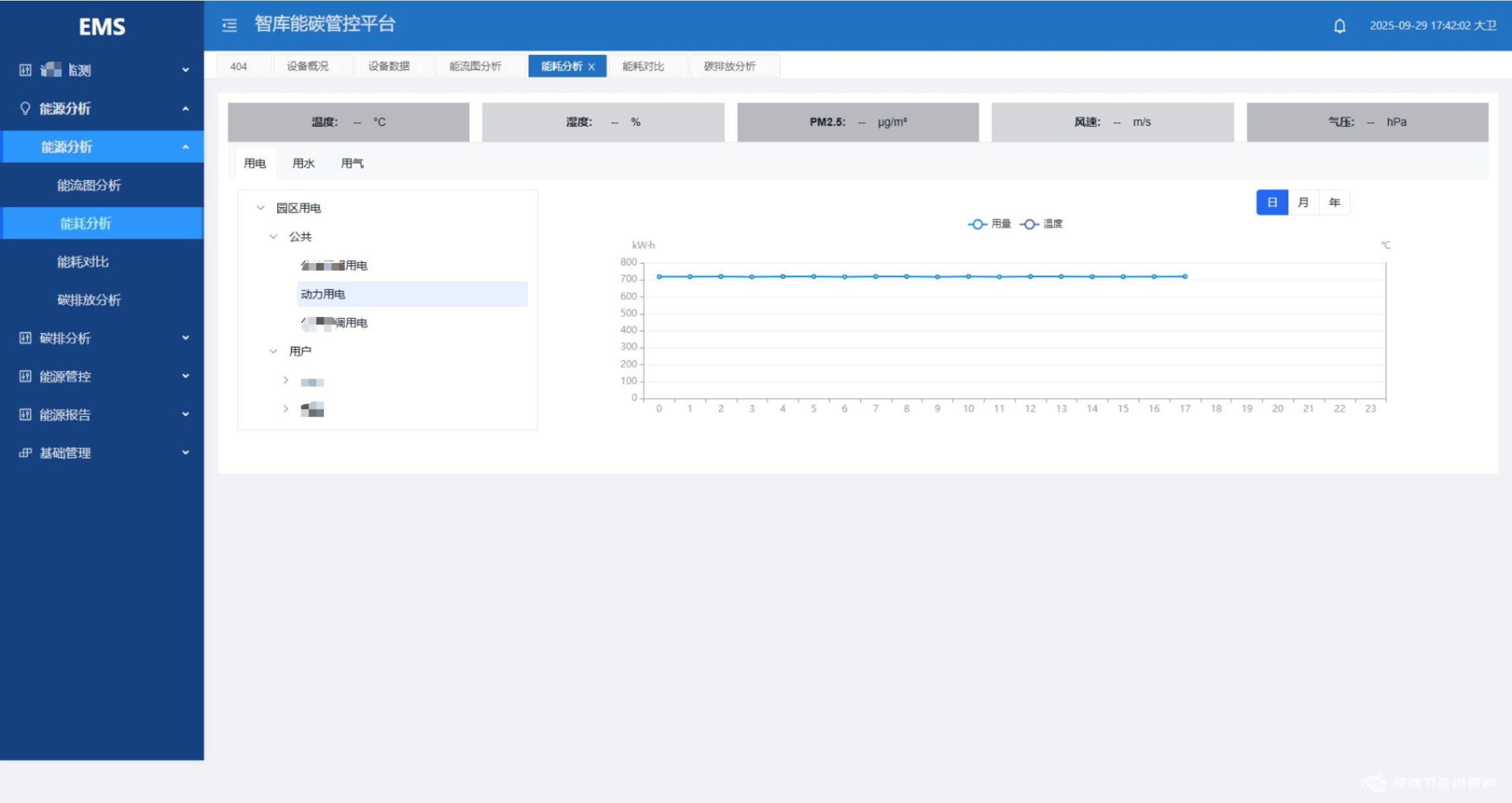

· 能源分析模块:

功能:基于AI算法,对熟料、水泥的单位产品能耗进行自动对标(与国标、历史、先进值);对关键设备(如窑、磨、空压机)进行能效诊断,定位“跑冒滴漏”等隐性损耗,并生成节能潜力分析报告。

· 能源管控模块:

功能:基于负荷预测模型,智能生成大型设备的“避峰填谷”运行策略;通过边缘网关向相关设备下发控制指令,实现用电成本的优化与负荷的平滑调节。

· 碳排管理模块:

功能:内置国家核算指南模型,自动采集活动数据,实时核算企业碳排放量,一键生成合规的碳排放报告,并管理碳资产账户。

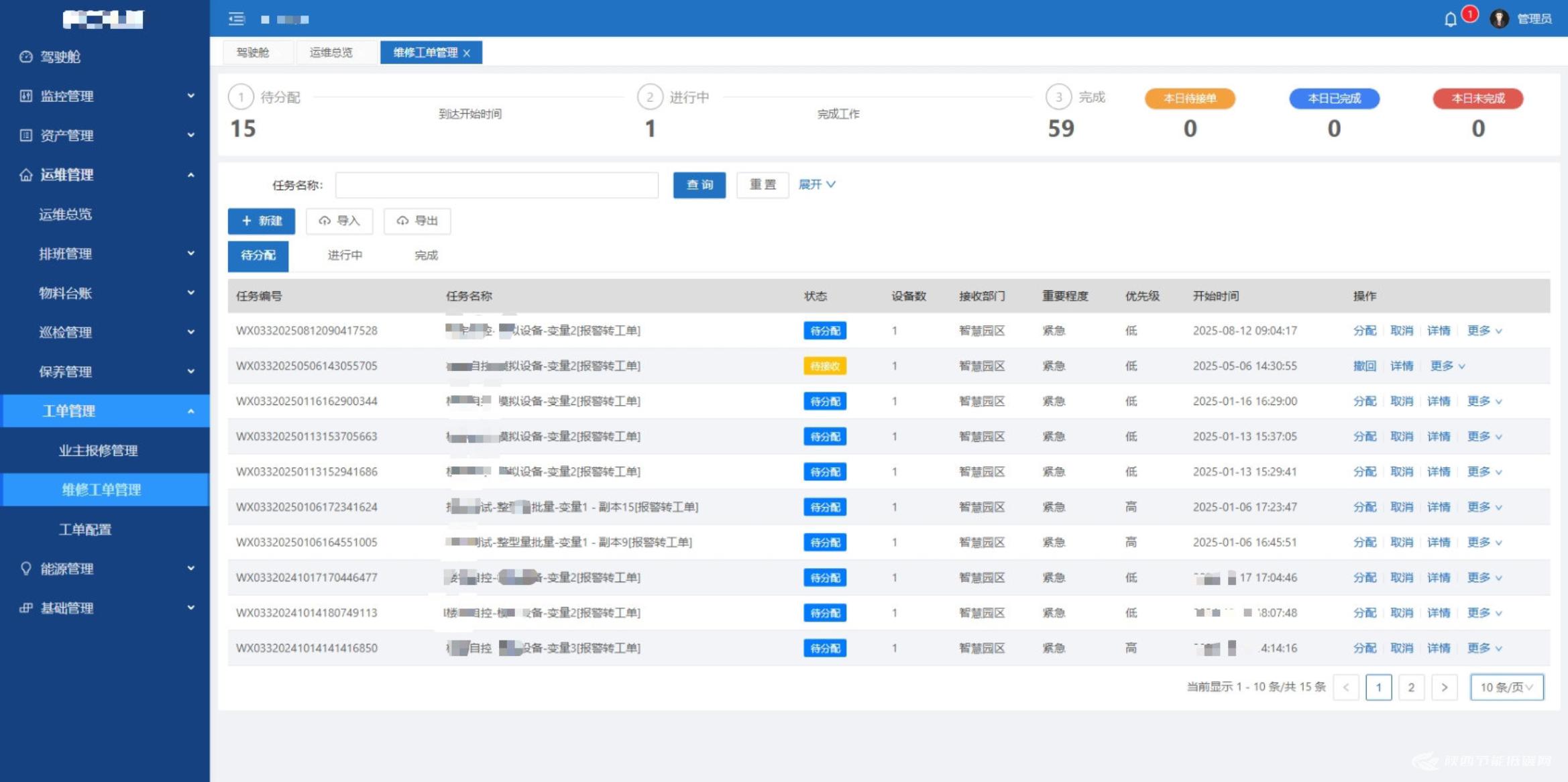

· 智慧运维模块:

功能:实现从巡检计划、工单创建、执行反馈到绩效考评的运维全流程数字化管理,形成管理闭环。

3.2 综合展示大屏模块

· 功能:此模块是独立设计的可视化产品,专注于为高层管理者和参观者提供震撼、直观的视觉体验。它通过高分辨率拼接大屏,以驾驶舱、地理信息系统、动态能流图等多种形式,宏观展示企业能碳关键绩效指标、减排成果及实时运行状态,支持触控交互与多主题切换。

3.3 移动APP模块

· 功能:此模块是独立的移动端应用,将核心功能模块的关键信息延伸至手机端。支持实时数据查看、报警信息即时推送、巡检任务执行、工单处理与报表查阅,极大提升了现场管理的便捷性与响应速度。

4. 技术亮点与创新性

· “云-边-端”协同的智能管控:边缘层不仅负责采集,更具备策略执行能力,实现了从分析到控制的端到端自动化闭环,大大提升了优化响应的速度。

· “1+3”模块化软件架构:将核心业务、大屏展示、移动应用分离,使系统架构清晰,便于独立升级、维护和按需扩展,降低了系统复杂性。

· 能碳与环境多维度数据融合:在同一平台内整合能源、碳排、环保数据,为企业实现“能碳环”协同管理与综合决策提供了统一数据底座。

5. 实施方案

项目已于2025年7月全面建成并投入运行,历经详细设计、硬件部署、软件开发、系统集成、试运行与优化培训等阶段,目前运行稳定,达到预期目标。

项目经济、环境和社会效益

本项目的效益体现在通过数字化手段带来的直接价值、绿色贡献及行业影响力。

1. 经济效益分析

1.1 直接节能降本收益

· 节电收益:通过智能管控模块的负荷优化与调度,预计年节电80万千瓦时,节约电费56万元(电价按0.70元/千瓦时计)。

· 节煤收益:通过能效诊断模块优化燃烧与操作,预计年节约原煤400吨,节约煤费32万元(煤价按800元/吨计)。

· 综合节能量与收益:年节能量达500吨标准煤,年直接能源成本节约总额为88万元。

1.2 管理与非直接收益

· 管理增效:实现自动化抄表与报表,预计年节约人工与管理成本10万元。

· 维护降本:通过预测性维护,减少非计划停机,年降低维修与损失成本约15万元。

· 碳资产潜力:精准的碳数据为未来参与碳市场交易、获取潜在收益奠定基础。

1.3 投资回报分析

· 项目总投资:185万元。

· 年均综合效益:节能(88万) + 管理降本(10万) + 维护降本(15万) = 113万元/年。

· 静态投资回收期:185 / 113 ≈1.64年。

项目经济性显著,投资回收期短,抗风险能力强。

2. 环境效益分析

2.1 节能降碳指标量化分析

· 年节能量:500吨标准煤(tce)。

· 年二氧化碳减排量:根据《综合能耗计算通则》推荐系数核算。

计算公式:年CO₂减排量 = 年节能量 × 排放因子。

参数:采用1吨标准煤排放2.66吨二氧化碳 的系数。

结果:500 tce × 2.66 tCO₂/tce =1,330吨二氧化碳。

· 协同减排:在节能的同时,协同减少二氧化硫、氮氧化物等污染物排放,对改善区域空气质量做出贡献。

2.2 环境贡献阐述

年减排1,330吨CO₂。参照林业标准,相当于约12,000棵树龄30年冷杉的年碳汇量。本项目是企业履行社会责任、支持地方“双碳”目标的具体实践。

3. 社会效益分析

3.1 打造行业数字化能碳管理样板

本项目探索并实践了一条适用于中型水泥企业的“投入可控、效果可见、技术先进”的数字化转型路径。其成功的建设与运营模式,对陕西省内同类型企业具有极强的示范作用和复制推广价值,能有效带动区域工业的绿色低碳转型。

3.2 提升企业核心竞争力与可持续发展能力

通过本项目,企业不仅降低了运营成本,更建立起一套现代化的数字管理体系。这显著提升了企业的精细化管理水平、绿色形象和市场声誉,使其在日益严格的环保政策和绿色供应链要求中占据有利位置,为长远发展注入强劲动力。

3.3 培育新型数字化人才

项目的实施过程,为企业培养和锻造了一批既懂水泥生产工艺,又掌握数字化、智能化管理工具的复合型技术人才,为企业和行业的未来升级储备了核心人力资本。

推荐文章