西安新港分布式能源有限公司 压缩式热泵技术在烟气余热回收中的探索与应用

2026-02-04 14:56:38 来源:西安节能协会 字体: 默认 大 超大

项目名称

压缩式热泵技术在烟气余热回收中的探索与应用

项目业主单位

西安新港分布式能源有限公司

项目实施单位

西安新港分布式能源有限公司

主要建设或改造内容

一、主要建设内容

核心设备采购安装:4台制热量3MW压缩式热泵机组、2套间壁式取热器、2套烟气再热器及循环水泵、补水泵等辅助设备;

系统改造衔接:铺设锅炉排烟至余热回收系统的专用烟气管道,将余热回收回路与现有供热管网衔接,新增10kV专用配电系统(总装机容量约 2200kW)及PLC智能控制系统。

二、建设期限

2025年1月—2025年11月

三、投运期限

2025年11月15日

四、投资额

1045万元

项目技术方案

一、项目核心信息

项目名称为压缩式热泵技术在烟气余热回收中的探索与应用,建设单位是西安新港分布式能源有限公司,建设地点位于西安国际港务区杏渭路10号(能源站厂区预留设备区)。项目建设规模为配套 2×58MW 燃气热水锅炉,建设1套烟气余热回收及消白系统,核心配置4台压缩式热泵机组。核心设备参数:4台压缩式热泵机组单台制热量3MW,蒸发器进出水温度 35/15℃,冷凝器进出水温度 40/55℃,单台电功率约550kW,电压等级10kV。项目建设期限为2025年1月—2025年11月,投运期限2025年11月15日,总投资额1045万元。

二、工艺技术方案

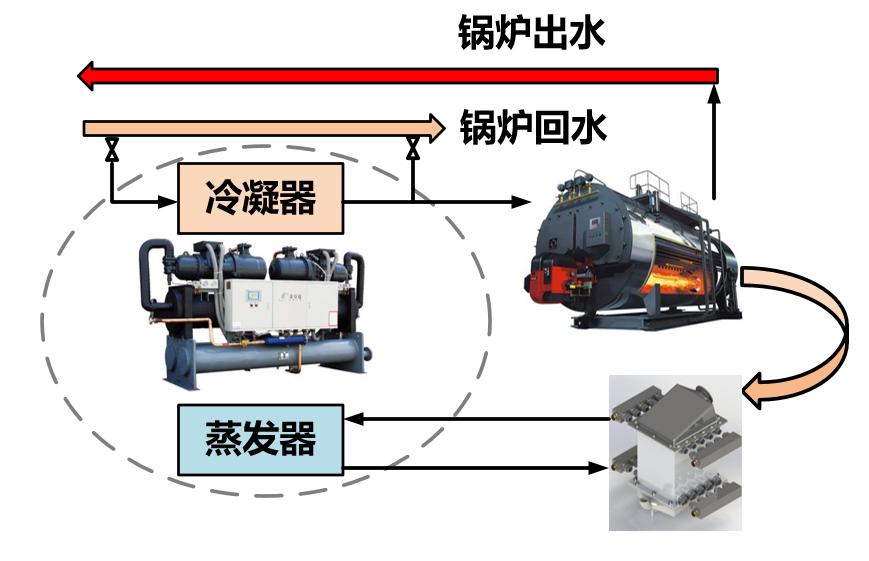

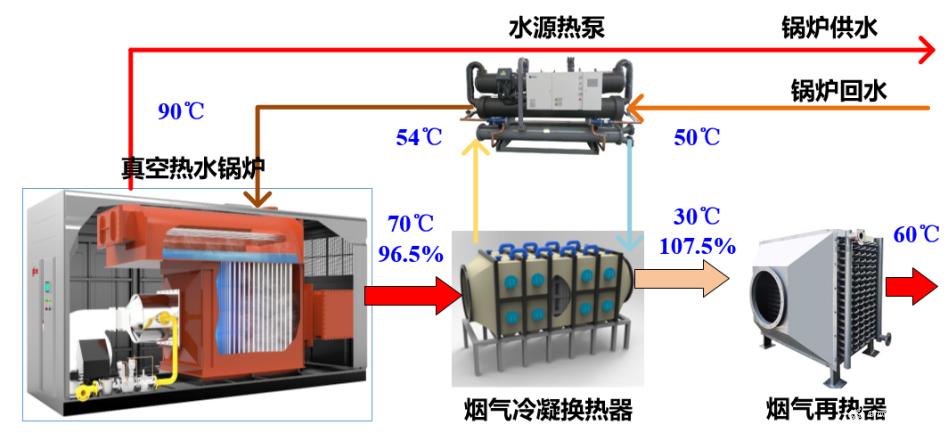

1. 工艺原理概述

本项目采用“间壁式取热器+压缩式热泵机组”深度换热闭环工艺,核心逻辑是通过低温中介水与锅炉烟气进行两级深度换热,最大化回收烟气中的显热与潜热,同时通过强化除湿处理,使烟气在30℃左右排放时避免“白烟” 产生,回收的热量直接接入现有供热管网,显著提升区域供热效率与能源利用水平。

2.工艺流程

烟气侧流程:锅炉排出的高温烟气(温度70-80℃)首先进入间壁式取热器,与低温中介水(15℃)进行初步换热,烟气温度降至50-55℃,实现显热的初步回收;降温后的烟气继续进入4台并联设置的压缩式热泵机组蒸发器侧,与热泵循环工质进行深度换热,烟气温度进一步降至30℃左右(远低于露点温度),此时烟气中的水蒸气充分冷凝释放大量潜热,实现显热与潜热的双重高效回收,同时通过深度除湿(去除95%以上水汽),确保烟气排放时无“白烟”现象;经深度换热除湿后的烟气直接通过烟囱达标排放,排放温度稳定在30℃左右。

介质水侧流程:低温中介水(15℃)经循环水泵输送至热泵机组蒸发器侧,吸收烟气传递的热量后升温至35℃;升温后的35℃高温中介水进入间壁式取热器,与锅炉排出的高温排烟进行初步换热,释放热量后降温至15℃,形成稳定的中介水闭环循环系统,持续实现热量传递。

供热侧流程:厂区供热管网回水(40℃)接入热泵机组冷凝器侧,吸收热泵工质压缩过程中释放的热量后升温至55℃;升温后的55℃高温供水重新接入厂区供热主管网,实现余热资源的高效利用,同步提升区域供热能力。

3.关键技术特点

一是采用两级深度换热设计,通过取热器预冷+热泵深冷的组合模式,将烟气温度从70-80℃梯度降至30℃左右,最大化回收烟气中的显热与潜热,能源回收效率较常规方案提升20% 以上;二是优化烟气消白逻辑,通过热泵机组深度换热使烟气温度降至30℃左右,同时强化除湿效果(水汽去除率≥95%),使排放烟气中水汽含量低于环境露点对应的饱和水汽含量,从根源上避免排放后凝结形成“白烟”,视觉效果达标;三是采用并联运行模式,4台热泵机组并联设置,可根据锅炉运行负荷(60%-110%)灵活启停,确保系统在不同工况下均保持最优运行效率,同时30℃左右的排放温度可进一步降低系统散热损失。

三、结论

本项目技术方案采用“间壁式取热器+ 4台并联压缩式热泵”深度换热工艺,将烟气排放温度优化至 30℃左右,通过强化除湿实现消白达标,设备选型充分匹配西安冬季低温环境和厂区预留条件,系统设计兼顾节能、环保、可靠性等多重要求。项目建成后,年回收热量可达2.49×10⁵GJ,年节煤约 85.4吨,年减排CO₂约226.45吨,年节约运行成本约480万元,投资回收期仅2.2年,兼具显著的节能降碳效益和经济效益。

项目的成功实施将为绿色低碳发展提供典型示范案例,同时为同类烟气深度余热回收(低温排放)项目提供技术参考和实践经验。

项目经济、环境和社会效益

一、经济效益分析

1.核心测算基础

本项目经济效益测算以采暖季4个月(120 天)为周期,累计运行时长2880小时,核心设备为4台3MW压缩式热泵,结合西安冬季工况,机组平均运行负荷维持80%,平均COP 值稳定在5左右(兼顾能效与环境适应性)。价格采用:天然气2.89元/立方米、电价0.6元/度,项目总投资1045万元,全部为企业自筹资金,无融资成本。

2.运行成本与节能收益测算

从运行成本来看,本项目(压缩式热泵)的核心能耗成本集中在热泵机组用电,按4台机组单台电功率550kW、80%运行负荷计算,采暖季总耗电量为4×550kW×2880h×80%=4953600kWh,对应电费为 4953600kWh×0.6元/kWh=297.22 万元;同时,因压缩式热泵自动化程度高,无需频繁更换耗材,采暖季维护保养费约4万元,总运行成本合计297.22万元+4万元=301.22万元。

从节能收益来看,本项目采暖季回收总热量为4台 ×3MW×2880h×80%=27648MWh,换算为热量单位即 27648MWh×3.6GJ/MWh=99532.8GJ。参照天然气低位发热量36.8MJ/立方米,回收热量可替代天然气量为 99532.8GJ÷0.0368GJ / 立方米≈270.47 万立方米,对应天然气费用节约270.47万立方米×2.89元/立方米≈781.66 万元。扣除运行成本后,本项目采暖季净收益为781.66万元-301.22 万元= 480.44万元。

3.投资回收期与敏感性分析

按采暖季净收益480.44 万元测算,项目静态投资回收期为总投资2.2年,投资回报效率显著。

二、环境效益分析

本项目节煤34.14吨,替代天然气量方面,本项目替代天然气270.47万立方米,能源节约成效显著。

CO₂减排1185.3 吨,SO₂减排0.271吨,NOₓ减排 0.541吨。除节能降碳外,本项目还具备显著的环境协同效益:在烟气消白方面,消除“白烟”现象,改善区域环境视觉效果。

三、社会效益分析

本项目采暖季回收的99532.8GJ热量,按采暖指标满足2400户居民的用热需求,有效填补区域供热缺口,保障民生用热稳定与产业生产连续性。

推动热泵技术示范推广

本项目在技术层面实现两大突破:一是突破低温效率瓶颈,解决传统压缩式热泵 “低温工况效率衰减”的行业难题,为天然气燃烧烟气余热回收提供模板;二是优化建设模式,采用“厂区预留空间适配+无需改造原有锅炉系统”的设计,建设周期短,降低改造对现有供热系统的影响。有效推动区域能源利用效率提升。

民生与就业

在民生保障方面,本项目通过余热回收,降低单位供热成本,在就业带动方面,项目施工阶段(2025 年 1-9 月)可创造10余个临时就业岗位,涵盖设备安装、管道焊接、电气调试等工种;运维阶段(投运后)需2名以上专业技术人员,包括 PLC 系统运维、热泵设备检修、烟气监测等岗位,为区域培养专业节能技术人才,助力就业结构优化。

推荐文章